热销推荐产品

分类:永磁(cí)直驱矿用球磨机 ——

1、技术背景

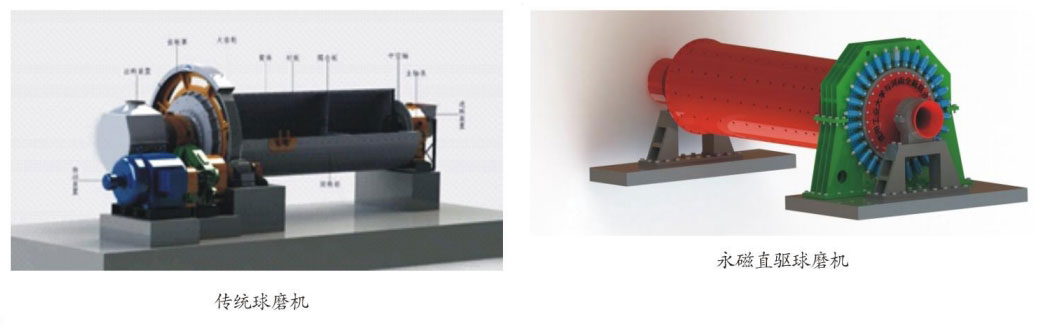

传统的球磨机、立磨机大都采用三相异步电动机、联轴器、减速装置以及齿轮结构(gòu)进行驱动,导致球磨机的传动系统存在机(jī)械传动链冗长、效率(lǜ)低、机(jī)构复(fù)杂、运行维护工作量大等问题。

沈阳工业(yè)大学电机与控制技术研究所与河南全新机电设备有限公司联合设计研发的球磨机、立磨机采用永磁直驱电机,通过将(jiāng)电动机与(yǔ)机械结构进(jìn)行机电一体化设计,取消(xiāo)动力传输的中间环节,做成直驱方案,能直接满足荷载的需(xū)求,省去传(chuán)统磨机的减速(sù)机,显(xiǎn)著提高了电机的效率与(yǔ)功率因数,具有节能、起动转矩大、过(guò)载能力(lì)强、系统免维护、自动化程度高(gāo)等优点。

在控制方(fāng)面(miàn),本(běn)产品(pǐn)电机定子采用了模块化(huà)设计,不仅降低了加工、制造、运输等难度,还相当于把一个大功(gōng)率(lǜ)电机(jī)做(zuò)成(chéng)了多个小功率电机。模块化电机(jī)的控制技术(shù)可以实现(xiàn)降低大功率电机的输入电压,但是不增加电(diàn)机的输入电流,电机不必采用高(gāo)等级绝缘。模块化电机采用(yòng)多(duō)台小功率变频器(qì)联(lián)合供电,这样设计(jì)降低了电(diàn)机的供电电压(yā)和使用的变(biàn)频器容量,从而降低成本。每个模块电机都具有一套独(dú)立的控制系统,大大提升了电机控制的自(zì)由度,球磨机(jī)运行(háng)在轻载工况时,完全可以只运行部分模块电机驱动球磨机。

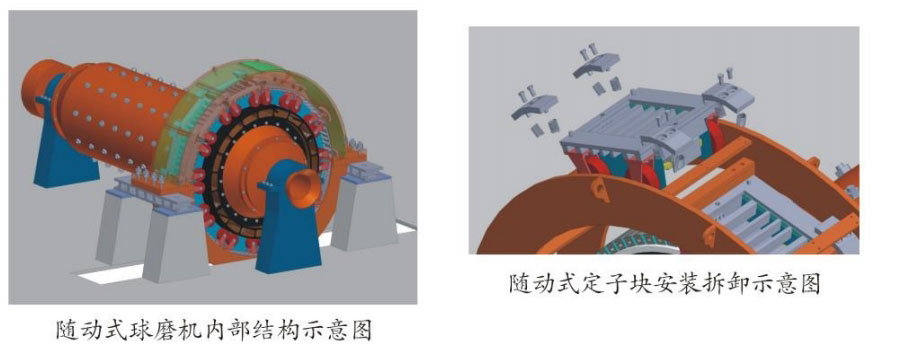

在结构方面(miàn),本产品电机(jī)的定子采用了一种自主设计研发的随动式结构,将整圆的定子分成若干个相互(hù)存在间隙的小扇形(xíng)块,通过机械(xiè)结构设计,确定了一种无论球磨机转筒是否震动或偏心,定(dìng)子块(kuài)始终跟随转筒(tǒng)运动从而保持定子与转子间隙恒定的结构(gòu)。本产品通过机械结构设计保证定(dìng)子与(yǔ)转子间的间隙恒定,电机不会发生扫膛现象,因此(cǐ)电机的(de)气隙可以设计的比普通永(yǒng)磁直驱电机的小(xiǎo)很多,从而大幅(fú)降低电机永磁体用量,降低(dī)生产成本,节约稀土资(zī)源,节(jiē)能用电量。当模块发生故障时,直接拆卸故障电机,更换新的模块电机即可正常运行。使用本产品完全不会因电机发生故障而影响到生产工期(qī)。

2、球磨机专用(yòng)随动式永磁直驱电机概述

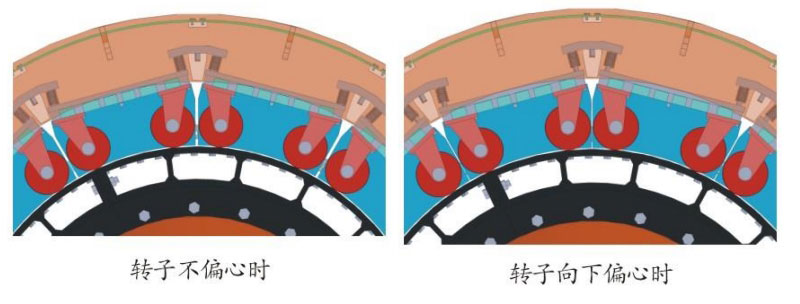

本产品的随动式定子结构(gòu)构成一种“小车结构”,滚筒就(jiù)像公(gōng)路,定子块就像汽车。滚轮贴合滚筒旋转相当于汽车在公路行驶,公路的起伏不(bú)影响车轮与地面贴合,即滚筒偏心浮动不影响滚轮贴(tiē)合滚筒,保(bǎo)证定子(zǐ)、转(zhuǎn)子间隙恒定(dìng),在球(qiú)磨机因装配误差、轴承磨损、滚筒(tǒng)形变、重载(zǎi)震动等原因造成电机偏心、气隙不(bú)均匀时,仍能正常运转,保(bǎo)证磨(mó)机始终运行在性能状(zhuàng)态,不必停机检修(xiū)。同时电机定子与转子间的间(jiān)隙也(yě)可(kě)以做的更小(xiǎo),减少永磁体用量,并且(qiě)因为随动式结构,电机不会发生扫膛(táng)现象。

本(běn)产(chǎn)品电机的定子为(wéi)随动式结构,基于模块化永磁直(zhí)驱电(diàn)机,采用独立的扇形定子块(kuài)结构,其随动原理是在定子块的轴向两侧安装滚轮且滚轮贴合滚筒来确定定子与(yǔ)转子间的间隙,定子块径向外侧设有与支撑框架相连的弹性机构。弹性机构在球磨机滚筒不偏心时处于半压缩状态,如果球磨机滚筒向上波(bō)动,转筒会向上顶定子块上安装的滚轮,进而带动定子块向上(shàng)移动,上方弹性机构继续压(yā)缩;下方定子块在受到永磁体对其向上的吸引力的同时,定子块上的弹性机构(gòu)将(jiāng)其向上顶,保证(zhèng)下方定子块的滚轮依然贴合转筒外表面,使定子(zǐ)块跟随转(zhuǎn)筒波动而进行径向与圆周方向的移动,从而(ér)保证定子(zǐ)、转子之间的间隙不变。球磨(mó)机滚筒向下复位或继续(xù)向下波动,则上方定子块在受到永(yǒng)磁(cí)体对其向下的(de)吸引(yǐn)力的同时,弹性机构将上(shàng)方其向下压,下方定子(zǐ)块被转筒向下压。

本产品弹性装置(zhì)的压(yā)力大小可调,对于不同位置的定子块设置不同的压力,避免因弹性装置设置的压力过大造成滚轮(lún)或转筒磨损较快。

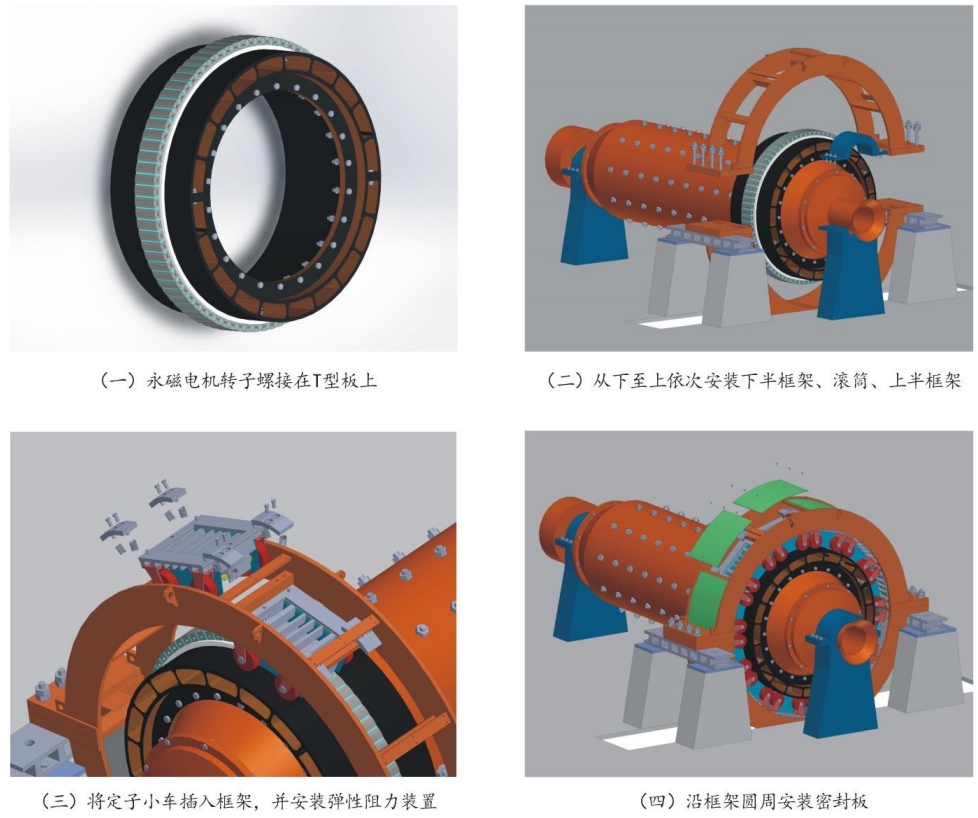

本(běn)产品将永磁电机采用模块化控制(zhì),根据不同功率的电机设计采用不同个数的随动式定子块构成一台模块电机,一台整圆(yuán)电机由多台模块电机构成,多台模块电机共用同一个(gè)转子(zǐ),模块电机(jī)包绕式安装(zhuāng)在(zài)球磨机滚筒上。相邻(lín)随动式定(dìng)子块间设有固定在支撑框架上的挡板来对定子块进行圆周方向的限位。球磨机滚筒的法兰处(chù)衔接T型支撑板,用于支撑安装电机转子铁心及磁钢。

本产(chǎn)品的随(suí)动式定子块(kuài)安(ān)装拆卸十分便(biàn)捷,只需要沿球磨机的径向依次拆卸密封外壳、弹性机构、弹性机构与定子块之间的连接杆、弹性机(jī)构支(zhī)撑架,即可将(jiāng)定子(zǐ)块沿径向拉出(chū),进行检修或更换(huàn)新的定子块。

3、采用本产品代替传统磨机的电机驱动系统的优点

现阶段(duàn)大多数(shù)的球磨机仍采用三相感应电动机、联轴器、减速装置以及齿轮(lún)结(jié)构进行驱动。永磁同步(bù)电(diàn)机与(yǔ)感应电机相比(bǐ)优势是它(tā)有较高的效率和功率因数,损耗大大降低,节约(yuē)了能源。永磁电机通过变频器(qì)进(jìn)行(háng)调速,电机运行平稳,系统响应速度快,感应电机则起动相对困难。这些也是近年来永(yǒng)磁电机应用越来越广泛的原因。

采(cǎi)用永磁直驱,取消了中间的(de)减速机、联轴器、及齿轮的传动环节(jiē),缩短(duǎn)系统的传动链,直(zhí)驱系统的传动效率(lǜ)将提升至少20%。球磨机直驱系统的(de)传动效率不仅得到大幅提升(shēng),而且直驱系统的故障率(lǜ)低,维护检修方便,还(hái)避免(miǎn)了传统设备因漏油造成环境污染(rǎn)。

由于本产品电(diàn)机定子采用了模块化设计,不仅降低了加工,制造,运(yùn)输等难度,还相(xiàng)当于把一个大功率电机做成了多个小功率电机。模块化电机的控制技术(shù)可以实现降低大功(gōng)率电机(jī)的输入电压,但是不增加电机的输(shū)入电流,电机不必采用高(gāo)等级绝缘,模块化(huà)电机(jī)采用多台小功率变频器联合供电。这样设计降(jiàng)低(dī)了电机的(de)供电电(diàn)压和使用的变频器(qì)容量,从而降低成本。球(qiú)磨机运行在轻载工况(kuàng)时(shí),完全可(kě)以只运行部分(fèn)模块电机驱动球磨机。

传统(tǒng)电(diàn)机故障(zhàng)时,会导致电机合(hé)成磁动势发生畸变(biàn),谐波(bō)含量增加,平(píng)均转矩下降,转矩波动显(xiǎn)著增加,无法继续(xù)正常运行。而(ér)本产品进行了模块化设计,每个模块电机都具有一套独立的控制系统,大(dà)大提升了电机控制的自由度,可以(yǐ)利用其多电机结构和控制灵(líng)活的优势,在发生故(gù)障时。可以直接拆卸故(gù)障电机更换新的模块电机即(jí)可正常运行。模块化电机具有冗余的模(mó)块数,也可切除故障(zhàng)子模块而控制其余正常子模(mó)块(kuài)降额运行。使用本产品(pǐn)完全不会(huì)因电机发生故障(zhàng)而影响(xiǎng)到生产工期。

球磨机因加工误差、轴承磨损、滚筒形(xíng)变(biàn)或重载产生震(zhèn)动等因素会(huì)发生转子偏心现象,偏心严重时还会造成(chéng)电机扫膛损(sǔn)坏电机,实际生(shēng)产中常常通过增加气隙大小来预防(fáng)扫膛(táng),而气隙增(zēng)大会导致永磁体用量(liàng)增(zēng)加,提高电机制造成本(běn)。随动式定子结构的模块电机,能在转筒偏心时保(bǎo)证定子与转子之(zhī)间的(de)间(jiān)隙恒定,可将气隙做的更小,减少永(yǒng)磁体用量,电机不会发生扫膛现象(xiàng),同时因(yīn)为该随动式定子结构在偏(piān)心(xīn)时能继(jì)续正常(cháng)工作,检修次数更少,工作时间更长,大体积球磨机检修(xiū)复(fù)杂,降低检修次数就是(shì)提高生产效率。

4、随动(dòng)式球磨机装配示(shì)意图

二、永磁直驱(qū)立磨(mó)技术

1、立磨直驱对比于传统感应电机的优点( 1)变频调速控(kòng)制,实现负载工况(kuàng)多样性

传统立磨速度单(dān)一,工况适应能力差。遇到突发事(shì)件,调整磨鞮高度来改变系统工作环境,系统反应速度慢。永磁同步电机采用变频调速,适应工况能力强。遇到突发事件,除调整磨辗高度外,还增加了速度调节以快速适应系统工作环境,系(xì)统反应速度更快。

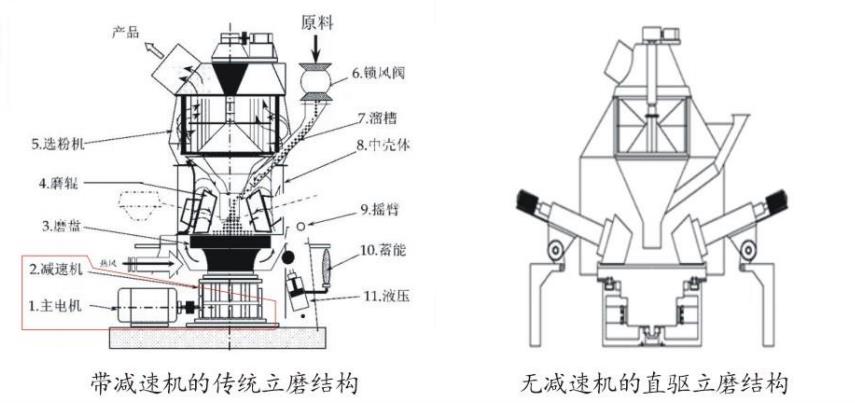

(2)系统简单,可靠性高(gāo)

传统系统因三(sān)相感应电机无法在低(dī)速实现大转矩输出,需要额外的盘车系(xì)统满足立磨的低速起动。为(wéi)保证在电机(jī)起动过程不对电网造成过大的冲击,需增加软起动装置。三相感应电机起动后,通过(guò)减速器满足系统转矩需要,整个系统构成(chéng)复杂,系统运行的辅助设备很多。直(zhí)驱系统由变频控制系统(tǒng)控制永磁同步电(diàn)机起动,转(zhuǎn)矩特性满足需要,无需盘(pán)车系(xì)统和减速器,辅助系统少,结构(gòu)简单。

(3)变频器软起(qǐ)动(dòng),起动过程(chéng)随意(yì)设定

传统系统先由(yóu)低速盘车系统起动,待三相感应电(diàn)机达(dá)到起动条件后,软起动装置(zhì)起动三(sān)相感应电机,系统运(yùn)行。系统控制复杂,低速无法实现过(guò)载(zǎi)输出。在低速过程需要盘车系统(tǒng),将转速提高到(dào)三相感应电机起动(dòng)条件。直驱系统直接变频低速起动,系统直接运行,系统控制简单。变频控制起动过程可根(gēn)据实际工况进行调整,以满足各种工况(kuàng)的需求。低速可过载输出,满足起动需要,取代盘车系统。

(4)无减速器,维护成本更低,维护次数少

系统各构(gòu)成单元均需要时常(cháng)检查和定期维护,传统系统构成单元多。同时立(lì)磨减速器(qì)结构复杂需要经常维护,维护成本费用(yòng)高。同时系统无法实现在低速运行的情况下进行(háng)系统维护(hù)。直驱系统构成单元简单,变频器控制永磁同步电机直接(jiē)驱动,控制(zhì)方便。系统(tǒng)内无减速器,无需额外进行维(wéi)护,系统维护成本(běn)低。同时,系统可实现在电机低速运行情况下进行系(xì)统维护。

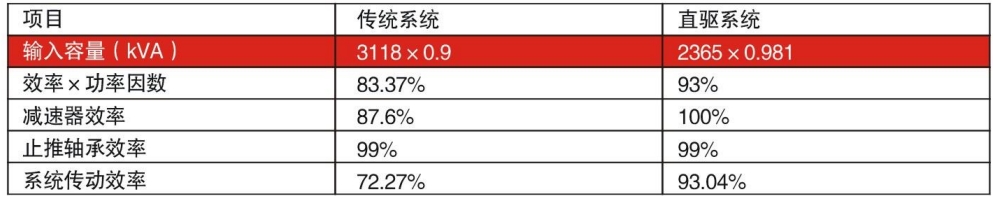

(5)传动效率高(gāo),节能效(xiào)果明(míng)显

综上采用(yòng)直驱永磁电机取代(dài)传统驱动系统年节电量达181万元。(按照5000h,0.6元/kWh)立式鲲磨机直驱系统的优势与球磨机直驱系统相同,这里不再一—赘述。

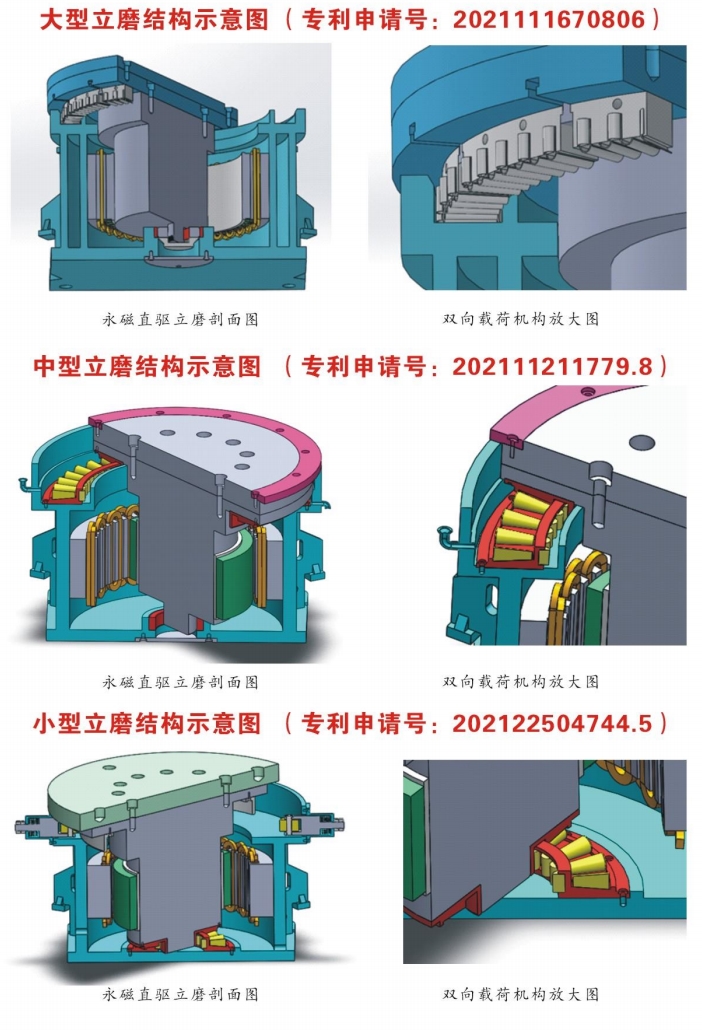

2、永磁直驱(qū)立磨结构示意图

本新型立磨结构(gòu)采用永磁(cí)直驱电机驱动,提高了立磨效率。在立磨扶正轴承与压力轴承上进行突破,通过(guò)设计一种双向载荷扇形模块机构替代(dài)大直径轴承,方(fāng)便加工、生(shēng)产、运输、装配、维修,并降低成本,在工程实际中具有很强的实用型。

针对大、中、小型不同尺寸的立磨,分别设计了三(sān)种立磨专用永磁(cí)电机,代替传统的减速机与三相异步电动机,永磁直驱电机具有双向载荷机构与不同的放置位置,均能达到扶正与承压的作用,并且方便制造、装配维护,节省成(chéng)本。均已申请专(zhuān) 利。

医疗卫生

电力行业

冶金铸造

石油石化

装备制造(zào)

汽车行业

航天航空

军工行业

相关推(tuī)荐

地址:河南省辉县市冀屯镇工业园区

电话:13569415219

邮箱:hnqxyt@163.com

扫一扫 微信咨询

扫一扫 微信咨询

友情链接:

版权所有 河(hé)南全新机电设备有限公司 备案号:豫ICP备2023008240号-1

13569415219

扫一扫 关注我们